マイクロ放電加工における加工現象の解明

マイクロ放電加工とは?

放電加工は工具と工作物の間にわずかな隙間をあけ、この隙間で小さな雷(放電)を何千・何万発も発生させて、工作物を少しずつ溶かして除く加工方法です。放電加工の中でも、加工対象が非常に小さな場合(マイクロ加工・微細加工と呼ばれます)は、普通の放電加工とは区別してマイクロ放電加工、微細放電加工と呼ばれます。

微細加工を行う場合、工具や工作物がとても細かったり、薄かったり、小さかったりするので、大きな力が加わると工具や工作物が簡単に壊れてしまいます。ドリルのような刃物を使う方法でも微細加工をすることはできますが、工具と工作物が触れ合う点に大きな力がかかるので、工具や工作物を変形させたり、壊してしまったりしやすいという問題があります。一方、マイクロ放電加工では工具と工作物の間に少しだけ隙間がある状態で加工が進むので、このような問題はほとんどおこりません。マイクロ放電加工のこのような利点を活かし、実用的にはエンジンの燃料噴射ノズル、繊維の成形ノズル、電子部品、微細ギヤなどの微細加工に用いられています。

マイクロ放電加工の難しいところ

このように大変有用性の高いマイクロ放電加工ですが、加工現象の物理的な解明はあまりすすんでいません。そもそも通常の放電加工で発生させる放電自体がまだまだ未解明な部分の多い現象です。これは、放電加工に用いる放電が次のような特徴をもつために、実験・観察・シミュレーションが困難であるためです。マイクロ放電加工では特に[1][3]の問題が顕著です。

[1]放電が起きてから消えるまでの時間が非常に短い。

[2]非常に狭い隙間の間で生じる現象である。

[3]普通、油や脱イオン水などの液体中で生じる現象である。

[4]放電ごとに工作物や工具が少しずつ除かれて、加工屑となり工具と工作物の隙間で運動する。この加工屑がその後で発生する放電に大きく影響する。

本研究室で取り組んでいるテーマ

A.マイクロ放電加工の加工メカニズムの解明

前述のように、マイクロ放電加工は工具と工作物の間に隙間がある状態で加工が進むため、工具と工作物が接触することによる力は働かず、この影響で工作物が変形するということはありません。しかし、放電加工は工作物を熱で溶かす加工法ですので、加工後の工作物には熱応力が存在し、この熱応力が工作物を変形させることがあります。この研究の目的はFig.

1に示すようなマイクロフィンの変形を熱応力の解析によって理解することです。熱応力を計算するためには熱源であるプラズマの形状(直径)とエネルギーの配分のされ方を求める必要があります。したがって、主要なパラメータとして、マイクロ放電加工の電極へのエネルギー配分率Xとプラズマの直径dを求めます。

Fig. 1: Micro fin deformation due to micro

EDM

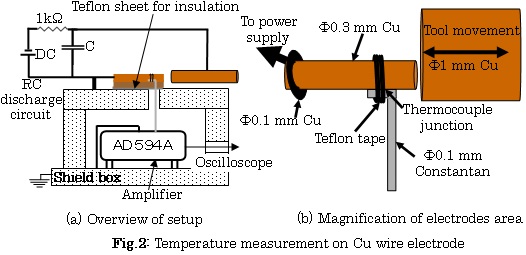

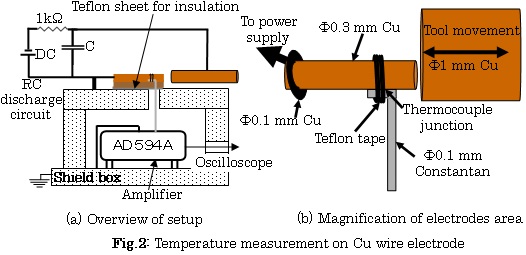

Xは全放電エネルギーに対する熱伝導による電極へのエネルギー損失率Xconと、加工屑が持ち去るエネルギー率Xdebの和です。Fig.2は銅電極の温度上昇を測定するための実験装置概要を示しています。測定した温度を解析結果と比較してXconを求めています。一方、Xdeb は放電毎の除去体積Vにより計算されます。また、Vは電極間に百万回以上の放電を飛ばす前と飛ばした後の電極体積を比較して求めることができます。

上記の実験では、熱応力以外のマイクロ放電加工の基礎的で重要なパラメータも幾つか求めることができます。例えば、除去効率(溶融領域に対する全除去体積の比率)、全除去体積に対する蒸発と溶融による除去比率、そしてパワー密度とエネルギ―効率(放電エネルギーの内、電極に配分されるエネルギーの比率)といったパラメータです。

B.放電エネルギーの不確かさ

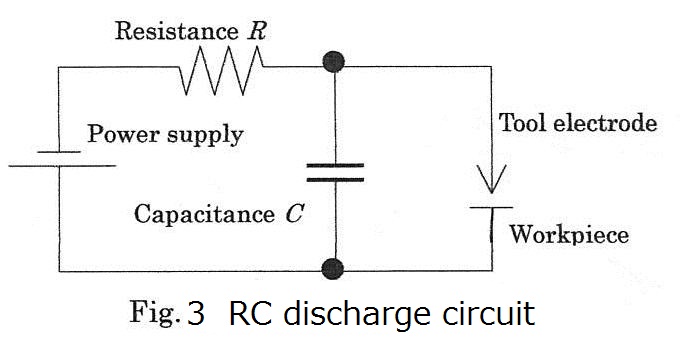

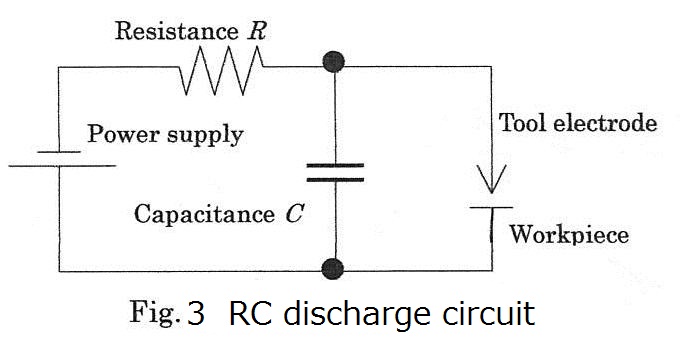

マイクロ放電加工では普通、Fig.3に示すようなコンデンサ放電回路を用います。この回路ではコンデンサの充電エネルギーをもとに放電を作り出しています。しかし、コンデンサの充電エネルギーを決定する要素(電源電圧、コンデンサ容量)が同じであっても、一回の放電が持つエネルギーは同じになりません。放電エネルギーのばらつきが大きければ、加工速度や加工精度がばらついてしまうことになります。しかし、放電エネルギーが同じにならない原因についての調査はほとんどなされてきませんでした。そこで本研究室でこの原因を突き止めようとしています。

これまでの研究の結果、すでにいくつかの原因が見つかっています。ここではそのうち二つを紹介します。

(1)電圧プローブのもつ容量

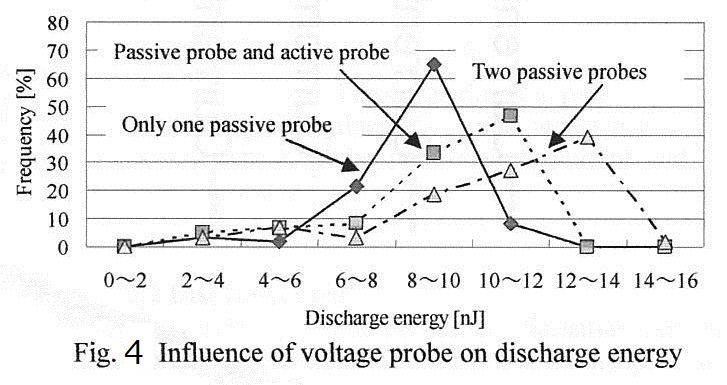

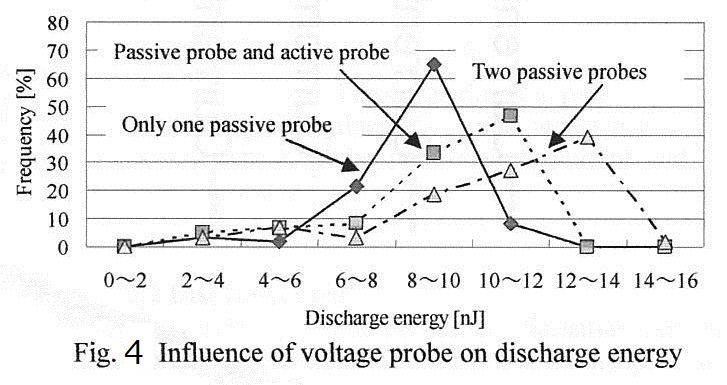

測定機器を被測定回路につなげると、ただそれだけで被測定回路に対し何らかの影響がでます。電圧プローブの場合、工具―工作物と並列に容量成分を挿入するのと同じことになります。しかし、通常の放電加工では電圧プローブによって加わる容量成分の大きさは被測定回路自身がもつ容量成分の大きさよりも小さく、あまり問題になりません。一方で、マイクロ放電加工では放電エネルギーをできるだけ小さくするために、回路自身がもつ容量成分があらかじめ小さめに調整されています。このような場合に測定機器を接続すると、電圧プローブをつなぐと、放電のもつエネルギーが大きくなります。また、容量の小さな電圧プローブを使うほど、放電エネルギーを小さくできます。

Fig.4は回路につないだ電圧プローブの数と種類、発生する放電のもつエネルギーの大きさとの関係を実験したものです。電圧プローブの数が一本の場合よりも二本の場合の方が放電エネルギーは大きくなっています。また、つないだ電圧プローブの数が同じ二本でも、容量の小さなプローブ(能動プローブ)を用いた場合は、放電エネルギーが大きくなる程度が抑えられていることがわかります。

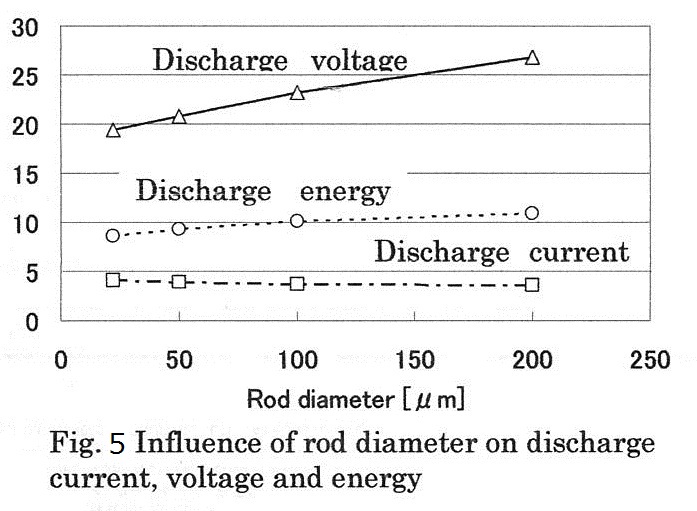

(2)放電面積

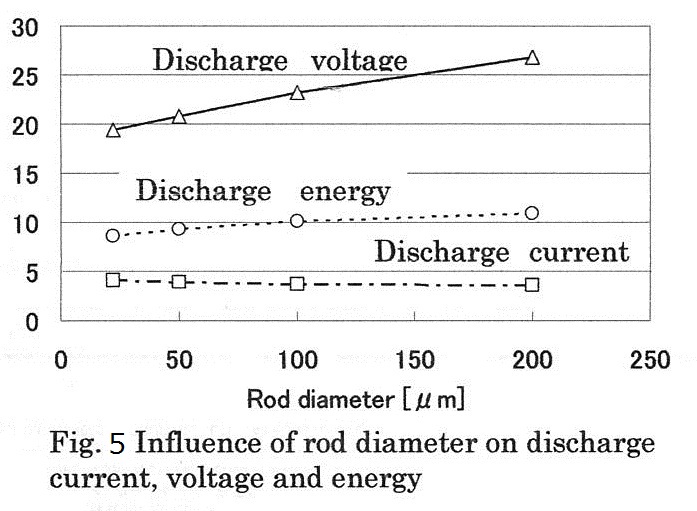

放電加工では工具と工作物の間の距離(極間距離)が近くなるほど放電しやすくなります。また、放電面積が大きくなるほど放電しやすくなることが知られています。逆にいえば、放電のしやすさが同じであれば、放電面積が大きいほど大きな極間距離の放電となりやすいといえます。実際に放電のしやすさが同じ程度になるような条件の下で、放電面積を変えて電流電圧波形を観察した結果がFig.5です。放電面積が大きくなるほど、放電電圧は大きく、放電電流が小さくなっていることがわかります。