マイクロ放電加工用のトランジスタ電源の開発研究

◎ マイクロ放電加工はこんな加工です

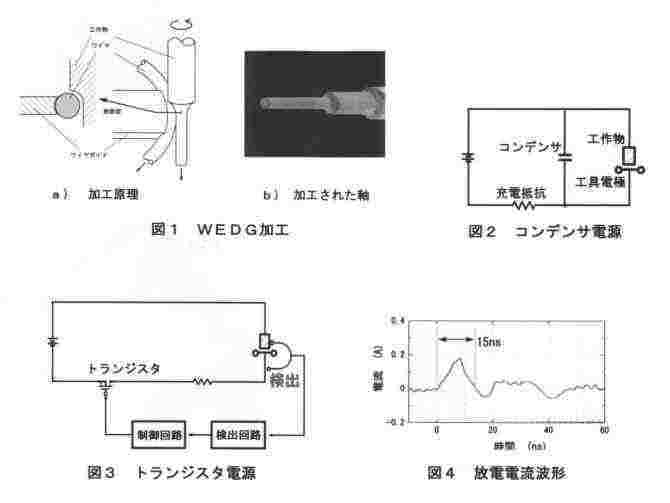

放電加工には,非接触加工であるため加工反力による工作物の変形が殆どないという特徴があります.このため,マイクロ加工の分野では,深さ方向に高いアスペクト比を持った微細形状の加工にマイクロ放電加工が多く用いられています.図1(a)の加工法は,WEDG(Wire Electro-Discharge Grindingの略)と呼ばれ,マイクロ放電加工の代表的な加工法の一つです.このWEDGの加工例を図1(b)に示します.図1(b)のような加工軸は,そのままマイクロマシンのパーツとして用いる他,この軸を電極として穴加工を行うこともできます.

◎ この研究は・・・?

現在使用されている放電加工の加工電源には,コンデンサ電源とトランジスタ電源の2種類があります.一般に,トランジスタ電源はコンデンサ電源の上位互換機種であり,こと加工速度においてはコンデンサ電源の数十倍であることが知られています.放電加工の分野では,草創期においてはコンデンサ電源のみしか存在しませんでした.しかし,半導体技術の進歩に伴いトランジスタ電源が開発され,30年ほど前からだんだんとトランジスタ電源に置き換えられてきました.現在では,マイクロ放電加工のような超高精度な加工を要するところ以外はほとんどトランジスタ電源の放電加工機が使われています.では何故そのトランジスタ電源がマイクロ放電加工で使われていないのか? それはマイクロ放電加工で要求される加工精度を今までのトランジスタ電源では実現できなかったからなのです.この研究テーマである「マイクロ放電加工用トランジスタ電源の開発」とはすなわち,既存のトランジスタ電源をマイクロ放電加工が行える加工精度を出せるまで発展させるという研究なのです.

◎ コンデンサ電源とトランジスタ電源

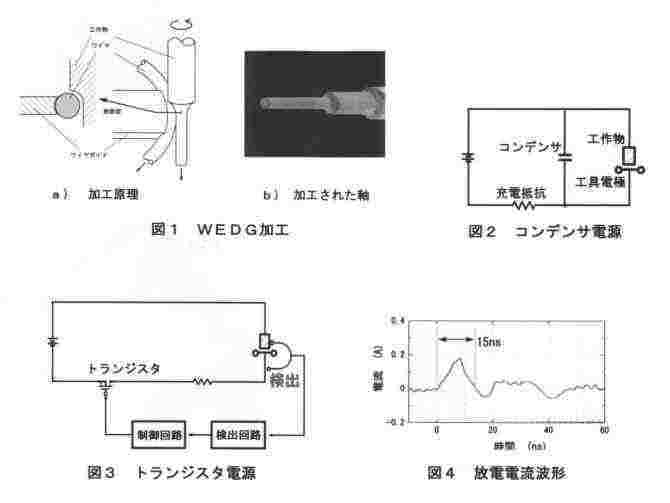

まずコンデンサ電源ですが,図2に示すような構造をしており,スイッチング回路を用いずにパルス状電圧を工作物−工具電極間に印加します.この電源においては,放電のエネルギーはコンデンサにチャージされる電荷の量と相関があるので,コンデンサ容量を小さくすると放電エネルギーが小さくなります.マイクロ放電加工でも最も小さい放電エネルギーを要する仕上げ加工領域においては,だいたい10pF程度のコンデンサを用います.この容量だと放電の持続時間にして15ns程度,ピーク電流値にして0.1A程度の電気的条件になります.これ以上コンデンサ容量を小さくしても,放電加工機の持つ浮遊容量が支配的となり,放電エネルギーの低減は頭打ちとなります.よって,だいたい放電持続時間10〜20ns程度がマイクロ放電加工でできる最も高精度な加工状態といえます.

他方トランジスタ電源についてですが,これは図3に示すような構造をしています.工作物−工具電極間に印加するパルス状電圧はトランジスタのスイッチングにより作り出します.トランジスタ電源では,放電の発生を検出して,検出から一定時間後にトランジスタをオフするという制御を行っています.この制御により放電の持続時間が一定になり,均一な放電エネルギーで加工を行うことができます.しかし,制御回路に要する信号パルスの微少な伝達遅延時間は回路全体で累積されるとかなり大きくなります.従来のトランジスタ電源では,たとえ放電検出直後にトランジスタをオフしようとしても数μsの遅れを要していました.よって,それに伴い放電の持続時間も数μs以上になり,マイクロ放電加工においてはせいぜい荒加工条件程度でしか加工が行えませんでした.トランジスタ電源によってマイクロ放電加工の仕上げ加工条件まで行えるように,「放電検出→トランジスタのオフ」の挙動を高速で行う必要があります.

◎ 研究成果です

制御回路部分を高速駆動させる素子を選定し,また放電回路全体のインダクタンスを小さくしました.更に,電流強制遮断回路を放電回路に挿入することで,図4に示すような放電持続時間15nsの放電パルスを得ることができました.この15nsという条件は,マイクロ放電加工での仕上げ加工条件として充分な値であり,トランジスタ電源を用いてマイクロ放電加工を荒加工から仕上げ加工の全工程を行えるようになったと言えます.