マイクロ放電加工における微細化限界の決定因子の解明

放電加工は現状において微細化の要求を満たしきれていない。そこで本研究では、マイクロ放電加工の微細化限界を決定する要因を解明し、更なる微細化を図ることを目的としている。

・WEDGによる軸加工の微細化限界

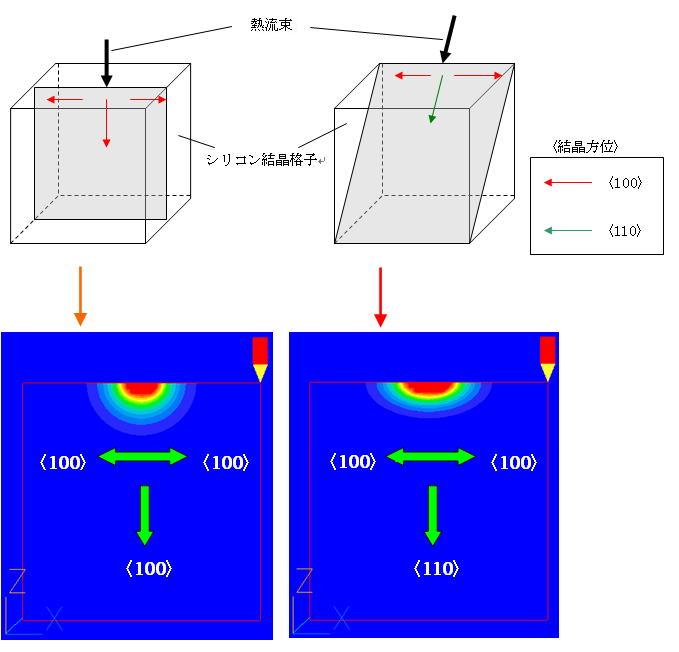

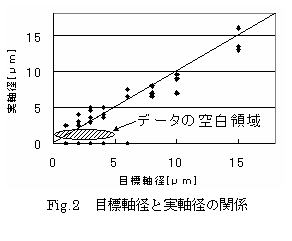

Fig.1に示すWEDG(Wire Eelectro Discharge Grinding)という加工法を用いて軸を成形すると、Fig.2のように目標径と実際の径の関係が得られる。Fig.2のグラフの左下には空白領域があり、加工可能な軸径に下限が存在することが分かる。現在までに加工に成功した軸の最小径は2.3μmである(Fig.3)。微細化を妨げる要因として、放電痕のサイズ、加工変質層、加工反力、残留応力、材料組織などが考えられる。

fig.1 WEDG

Fig.3 最小軸

・単結晶シリコンの異方性による放電加工への影響

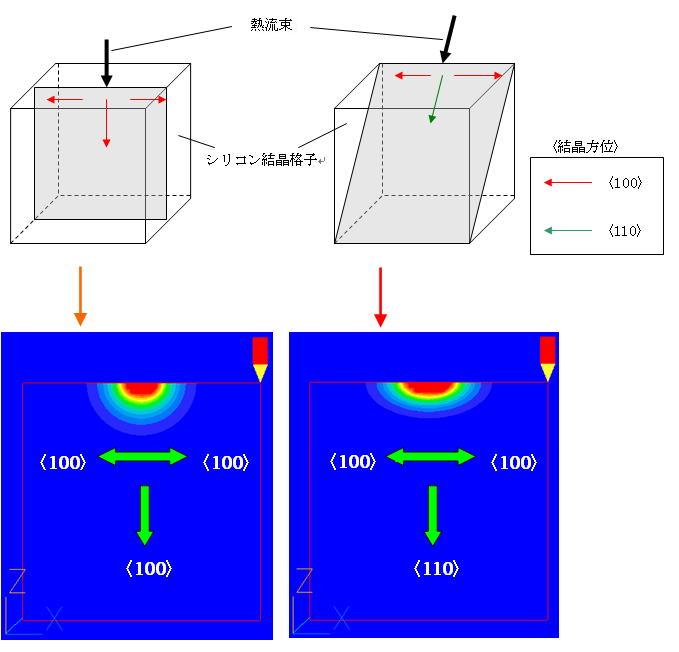

工作物の材料特性について調査した結果、単結晶シリコンは結晶方位ごとに熱伝導率が異なり、放電加工時には加工する向きの結晶方位によって加工速度や表面粗さに差が生じることが分かった。Fig.4に熱伝導率の異方性を考慮した二次元の熱伝導解析の結果を示す。

Fig.4 異方性を考慮したシリコンの熱伝導解析

単結晶シリコンの〈100〉方位は〈110〉方位に比べ熱伝導率が大きいため、このような解析結果が現れる。

これを利用して、微細加工に適した結晶方位を意図的に選択することで微細化限界を小さくすることが出来ると考えられる。